在当前制造业竞争激烈的背景下,精益生产管理已成为企业提高效率、降低成本的关键手段。对于许多企业来说,在制品库存积压是一个常见但棘手的难题,它不仅占用大量资金,还可能导致生产线效率低下。通过选择合适的精益生产管理咨询服务机构,企业可以有效解决这一问题,并实现整体运营优化。以下将介绍如何选择优质咨询机构,以及它们如何帮助解决在制品库存积压。

一、精益生产管理咨询服务机构的选择标准

在选择精益生产管理咨询服务机构时,企业应从多个维度进行考量:

- 专业经验:优先选择在制造业有丰富实战经验的机构,尤其是那些曾成功帮助企业解决库存问题的案例。例如,一些知名机构如丰田生产方式(TPS)的认证咨询公司,或国内专注于精益生产的顾问团队,往往能提供更可靠的方案。

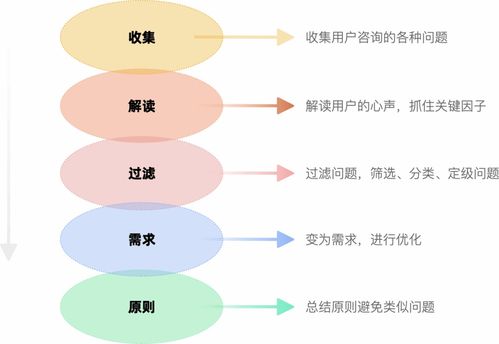

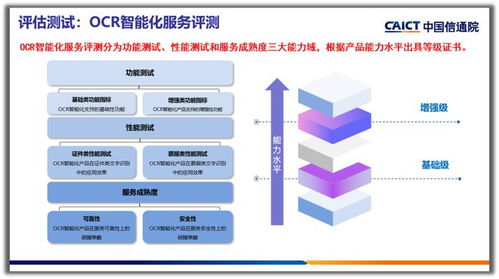

- 服务内容:确保机构提供的服务包括库存分析、流程优化、员工培训等具体项目。一个好的咨询机构会先对企业的生产流程进行诊断,识别在制品积压的根本原因,如生产计划不合理、物料流动不畅或设备效率低下。

- 客户评价与口碑:参考其他企业的反馈和成功案例,通过行业论坛、专业协会或实地考察了解机构的信誉。避免选择那些仅提供理论指导而缺乏落地实施能力的机构。

- 成本效益:对比不同机构的报价和服务范围,选择性价比高的方案。记住,优质咨询服务的投资往往能在短期内通过库存减少和效率提升收回成本。

二、如何通过精益生产咨询解决在制品库存积压

精益生产管理的核心理念是消除浪费,包括库存浪费。咨询服务机构通常采用以下方法帮助企业解决在制品库存积压:

- 价值流分析:咨询师会绘制企业的价值流图,识别从原材料到成品的整个流程中的瓶颈和浪费点。例如,在制品积压可能源于某个工序的产能不足或信息传递延迟,通过优化这些环节,可以显著减少库存。

- 拉动式生产系统:引入看板(Kanban)系统或准时生产(JIT)方法,将生产计划从传统的推式转为拉式。这意味着生产只根据下游需求进行,从而避免过度生产导致的库存积压。咨询机构会帮助企业设计并实施这些系统,确保平稳过渡。

- 流程标准化与持续改进:通过5S管理、单件流(One-Piece Flow)等技术,咨询师协助企业标准化操作流程,减少在制品停留时间。建立持续改进机制(如Kaizen活动),鼓励员工参与优化过程,长期维持低库存水平。

- 员工培训与文化变革:库存问题往往与员工习惯和企业文化相关。咨询机构提供培训,帮助团队理解精益理念,培养问题解决能力,从而从源头上防止库存积压复发。

三、推荐的咨询服务机构类型

市场上,一些知名的精益生产咨询机构如精益企业中国(LEC)、德勤(Deloitte)的制造业咨询部门,或专注于中小企业服务的本土机构,均能提供有效的信息咨询服务。选择时,企业应根据自身规模、行业特性和预算进行匹配。例如,大型企业可能更适合国际咨询公司,而中小企业则可选择灵活性更高的本地团队。

选择一家好的精益生产管理咨询服务机构,不仅能解决在制品库存积压问题,还能提升整体生产效率。企业在决策时,应注重机构的实战能力和定制化服务,结合自身需求,实现可持续发展。通过专业咨询,库存积压不再是难题,而是转化为优化机会。